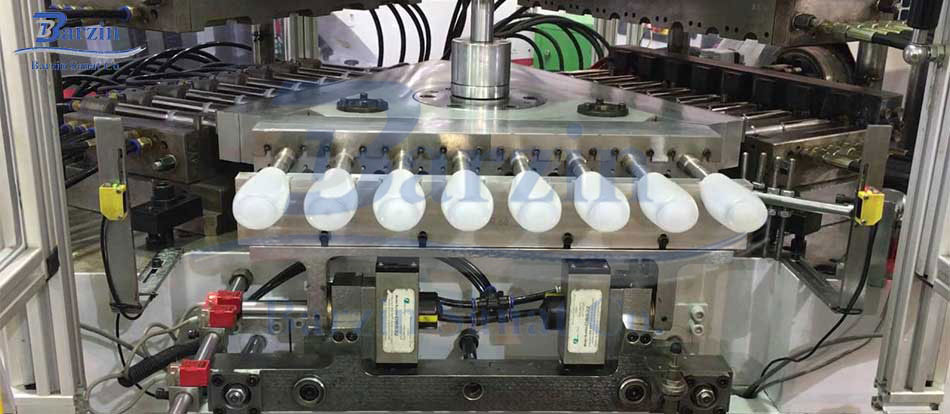

دستگاه بلومولدینگ، دستگاهی است که در صنعت از آن برای قالبگیری و تولید اجسام تو خالی پلاستیکی استفاده میشود. در این روش، مواد پلاستیکی گرم با استفاده از فشار، وارد حفره قالب میشود و با استفاده از دمش هوای فشرده، تمام قالب را پر میکند و در نهایت محصول مورد نظر، شکل خواهد گرفت.

دستگاه بلومولدینگ چیست؟

در اصل ایده و طراحی فرآیند و نحوه کار دستگاه بلومولدینگ از دمیدن شیشه در شیشهگری سنتی الهام گرفته شده است. در واقع بلومولدینگ کلمه ای انگلیسی است و در لغت به معنای “شکلدهی و قالبگیری به وسیله دمش باد” است.

اولین دستگاه بلومولدینگ صنعتی در دهه 1930 توسط اینوک فرنگرن و ویلیام کوپیتکه اختراع شده و سپس به شرکت هارتفورد امپایر فروخته شده است.

در آن زمان تنوع و تعداد محصولاتی که با این دستگاه تولید میشد، بسیار اندک و محدود بود. اما از آنجاییکه وسایل شیشهای بسیار ترد و شکننده هستند.

محصولات پلاستیکی توانستند به سرعت جایگزین خوبی برای آنها باشند و امروزه صنایع بسیاری از محصولات این روش استفاده میکنند که شامل انواع بطریها (داروها، مواد غذایی، شویندهها)، انواع تیوبها (داروها و مواد آرایشی) و … میشود. با کمک دستگاه بطری ساز انواع بطری های مورد نظر تهیه می شود.

از جمله مواد اولیهی پلاستیکی که برای استفاده در دستگاه بلومولدینگ مناسب هستند، میتوان به PVC، PET (بیشترین کاربرد را دارد)، نایلون، ABS، EVA، TPE، پلی اتیلن (با دانسیته کم و دانسیته زیاد)، پلی پروپیلن، COP و COC، کو پلیاستر و پلیاستر اشاره کرد.

انواع دستگاه بلومولدینگ

دستگاه های بلومولدینگ در چند نوع اصلی دسته بندی می شوند که هرکدام بسته به نوع ماده اولیه و کاربرد، در صنایع مختلف استفاده می شوند:

اکستروژن بلومولدینگ (EBM)

در این دستگاه، ماده پلاستیکی بهصورت پیوسته از اکسترودر خارج شده و در قالب قرار می گیرد. این روش برای تولید ظروف بزرگ مانند گالن ها و مخازن کاربرد دارد.

اینژکشن بلومولدینگ (IBM)

در این مدل، ابتدا پریفورم به وسیله تزریق تولید شده و سپس با دمش هوا در قالب شکل داده می شود. این روش برای تولید بطری های دقیق و با ضخامت کنترل شده مناسب است.

استرچ بلومولدینگ (SBM)

این فرآیند بیشتر در تولید بطری های PET استفاده می شود. ابتدا پریفورم حرارت می بیند و سپس در قالب کشیده و دمیده می شود تا بطری های شفاف و مقاوم تولید شوند.

نحوه کار دستگاه بلومولدینگ

دستگاه بلومولدینگ با استفاده از فرآیند کنترل دما، فشار و زمان، ماده اولیه را به شکل نهایی تبدیل می کند. بر اساس روش کار دستگاه بلومولدینگ و فرآیند قالبگیری پلاستیک، انواع مختلفی از دستگاه بلومولدینگ در بازار وجود دارد.

- ذوب ماده اولیه: گرانول یا پریفورم پلاستیکی در دمای بالا نرم می شود.

- انتقال به قالب: ماده نرم شده به داخل قالب فلزی که شکل مورد نظر را دارد منتقل می شود.

- دمیدن هوا: با فشار بالا، هوا به داخل ماده نرم دمیده می شود تا دیواره ها کاملا به قالب بچسبند.

- خنک کاری و جداسازی: محصول پس از شکل گیری، خنک شده و قالب باز می شود. محصول نهایی از قالب جدا می گردد.

انواع فرآیند بلومولدینگ پلاستیک

فرآیند بلومولدینگ پلاستیک بسته به نوع محصول نهایی، ماده اولیه و کاربرد مورد نظر در چند روش مختلف انجام می شود. هر کدام از این روش ها ویژگی های خاص خود را دارند و برای تولیدات خاصی مناسب تر هستند. در ادامه، با انواع رایج بلومولدینگ و تفاوت های آن آشنا می شویم.

اکستروژن بلومولدینگ یا قالبگیری بادی اکستروژنی

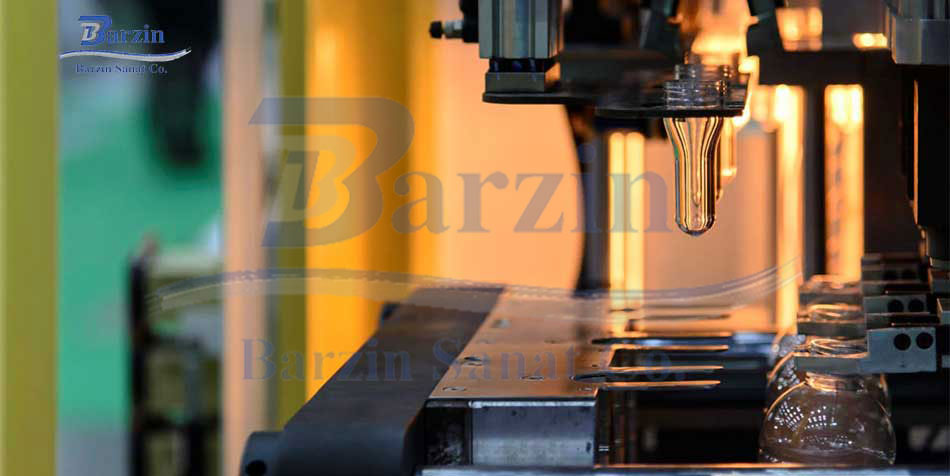

در این روش که به EBM نیز معروف است و در ایران بیشتر آن را به نام تزریق بادی رودهای میشناسند، مواد اولیهی پلاستیکی، ذوب شده و وارد محفظه اکسترود میشود. سپس از آنجا به درون قالب فلزی وارد شده و مواد پلاستیکی مذاب با استفاده از دمش هوا، به شکل قالب در میآید. پس از خنک شدن محصول، قالب باز شده و قطعه تولید شده خارج میشود.

- مزایا: نرخ تولید سریع، قابلیت قالبگیری قطعات پیچیده و اضافه کردن دستگیره در طراحی قطعات

- معایب: محدود بودن به تولید قطعات تو خالی، استحکام کم قطعات تولید شده

بلومولدینگ یا قالبگیری بادی تزریقی

در این روش در دستگاهی که در اصطلاح به آن دستگاه بادی بلومولدینگ اتوماتیک نیز میگویند، ابتدا مواد اولیه پلیمری ذوب شده و سپس مواد پلاستیکی مذاب توسط یک نازل درون قالب تزریق میشود. لقمهی استوانهای که تولید شده است به قالب منتقل شده و با استفاده از دمنده هوا، به آن شکل داده میشود. از این روش غالبا برای تولید بطریها و تیوبهای دارو استفاده میشود.

- مزایا: دقت قطعات تولید شده بسیار زیاد است.

- معایب: غالبا برای تولید قطعات کوچک مناسب است، و قطعات تولید شده دارای استحکام کمی است.

بلومولدینگ یا قالبگیری بادی کششی تزریقی

این روش به دو صورت یک مرحلهای و یا دو مرحلهای انجام میشود:

روش یک مرحلهای: تولید لقمه و محصول نهایی توسط یک دستگاه انجام میشود. همزمان با تولید لقمه، ماهیچهای آن را در حالت کشیده نگه میدارد و دمنده هوا، به آن شکل میدهد و محصول نهایی شکل میگیرد.

- مزایا: امکان تولید اجسام با هندسه گوناگون از قبیل مکعب و مقاطع مستطیلی و با ضخامت یکسان

- معایب: محدودیت در طراحی محصول

روش دو مرحلهای: در مرحله اول مواد پلاستیکی به صورت لقمه شکل میگیرد (همانند آنچه در بلومولدینگ تزریقی اشاره شد) و سرد میشود. سپس تا دمای بسیار بالایی گرم شده و درون قالب قرار میگیرد. در حالیکه ماهیچه لقمه را در حالت کشیده نگه میدارد، محصول نهایی توسط دمش هوا شکل میگیرد. این روش نسبت به روش یک مرحلهای، به دلیل گرمایش مجدد لقمه، حدود 25% افزایش هزینه خواهد داشت. اما در دستگاههای مدرن، گرمایش مجدد از طریق مادون قرمز انجام میشود که موجب شده است هزینههای این روش کاهش چشمگیری داشته باشد. همچنین بر روی کیفیت محصول تاثیر گذاشته است و محصولاتی با کیفیت بالاتری تولید میشود.

- مزایا: تولید قطعات حجیم، طراحی بطریهای متنوعتر

- معایب: نیاز به فضای کاری بیشتر، هزینه بالای تولید

مزایای استفاده از بلومولدینگ

استفاده از تکنولوژی بلومولدینگ مزایای زیادی برای تولید کنندگان دارد:

- هزینه پایین تولید در متراژ بالا

- امکان تولید محصولات پیچیده و توخالی

- سرعت بالا در تولید و شکل دهی

- تنوع در طراحی و حجم محصولات

- قابلیت اتوماسیون بالا در تولید

برترین برندهای دستگاه بلومولدینگ

امروزه انواع برندها (از برندهای آلمانی و اروپایی گرفته تا برندهای چینی) و با کیفیتها و کاربردهای مختلفی در بازار وجود دارد و البته واردکنندهها و شرکتهای بسیاری در زمینه فروش دستگاه بلومولدینگ فعال هستند.

اما خوشبختانه ایران نیز در زمینه تولید دستگاه بلومولدینگ توانسته است با تکیه بر دانش روز استانداردهای جهانی را برآورده نماید. کیفیت بالا و قیمت مناسبتر، از جمله ویژگیهای بارز دستگاههای ایرانی است به طوری که حتی قابل مقایسه با نمونههای خارجی آنهاست.

شرکت برزین صنعت با بیش از 15 سال سابقه در زمینه طراحی و تولید دستگاه ها از جمله دستگاه بادکن و تجهیزات باکیفیت صنعتی، و همچنین با دارا بودن مجموعه ای با تجربه از کارشناسان و مهندسین، خدمات و مشاوره های بسیاری را در زمینه راه اندازی خطوط تولید آب معدنی.

ساخت دستگاه های تولید آب معدنی و سایر دستگاه های کارخانه ای، نصب و راه اندازی و همچنین تعمیر این دستگاه ها و بسیاری موارد دیگر، به مراجعه کنندگان خود ارائه می دهد. شما می توانید با مراجعه به وب سایت رسمی این شرکت، از این تمامی این خدمات بهر مند شوید.

نکات مهم در انتخاب دستگاه بلومولدینگ

اگر قصد خرید یا استفاده از دستگاه بلومولدینگ را دارید، به موارد زیر توجه کنید:

- نوع محصول نهایی (بطری، مخزن و…)

- ظرفیت تولید مورد نظر

- فضای نصب در کارخانه

- کیفیت قالب و سیستم خنک کننده

- امکان اتوماسیون و برنامه نویسی دستگاه

- خدمات پس از فروش سازنده یا تامین کننده

بلومولدینگ یکی از مهم ترین فرآیند ها در صنعت بسته بندی پلاستیک است و دستگاه های مربوط به آن، نقش مهمی در تولید انواع بطری ها و ظروف پلاستیکی ایفا می کنند. آشنایی با نحوه کار، مزایا و انتخاب درست دستگاه می تواند تاثیر مستقیمی در موفقیت خطوط تولید داشته باشد. اگر قصد ورود به این صنعت را دارید یا در حال به روزرسانی تجهیزات خود هستید، آشنایی کامل با فرآیند بلومولدینگ و انتخاب دستگاه مناسب، گام اول در مسیر موفقیت خواهد بود.

۱ دیدگاه. ترک جدید

من از این مجموعه دستگاه بلومولدینگ گرفتم واقعا راضیم .